羅茨鼓風機的軸向定位是什么?

文章出處:羅茨風機廠家

發布時間:2023-11-14

點擊數:

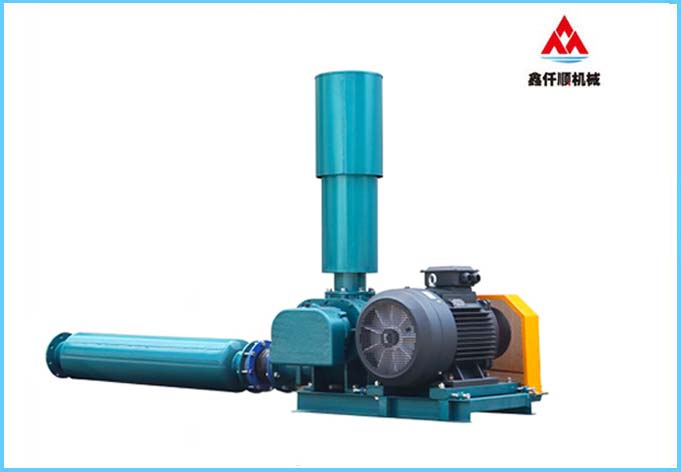

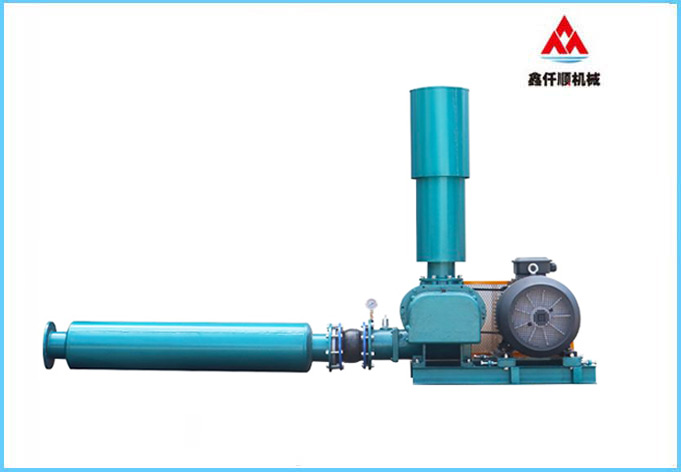

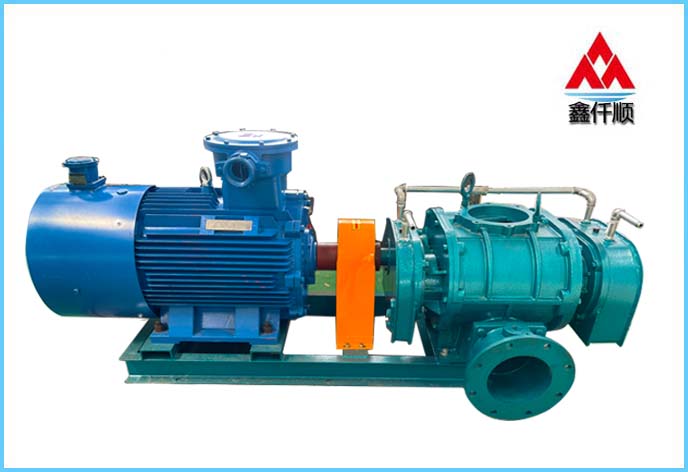

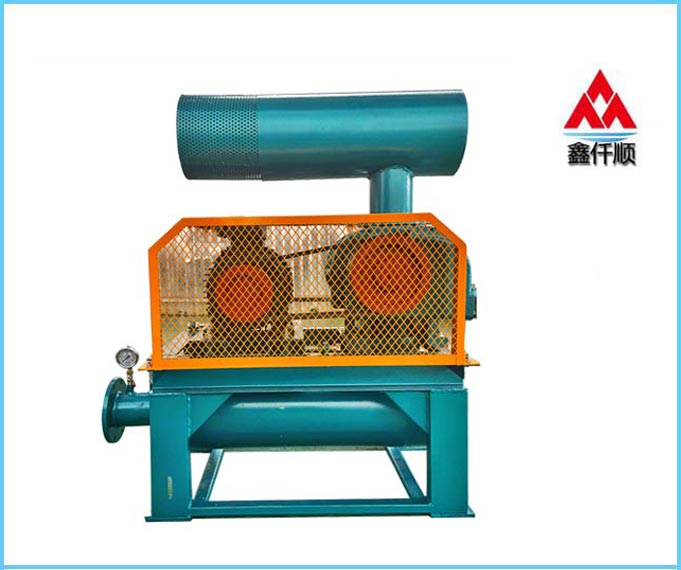

設備為三葉羅茨鼓風機,工作室和軸承座密封為碳精環密封。后端軸承為支撐軸承,承受轉子徑向力和軸向力。前端軸承為支撐軸承,承受轉子徑向力。前端蓋和軸采用骨架密封。尾部有一對斜齒輪作為同步齒輪。動力傳輸方式為皮帶輪傳動。羅茨鼓風機的軸向定位是通過零件的生產來保證的。軸向定位需要調整,轉子軸向定位的調整與整個風扇的運行有關,因此尤為重要。

1,軸向間隙作用

羅茨鼓風機軸向定位的主要作用是:當風機運行時,由于轉子加熱,軸系產生線膨脹和體膨脹。體膨脹的預留量由軸向加工保證,線膨脹的預留量由軸向定位決定。如果軸向預留量太大,風扇效率會降低;如果軸向預留量太小,風扇外殼和軸承會發熱損壞。

一般來說,軸向間隙不允許產生以下故障:

為了解軸向定位的效果,對錯誤定位引起的問題進行了系統的分析:

1)軸承座端面損壞

軸承端面損壞主要有兩個原因。一是異物進入轉子和軸承座端面,概率太小,這里不分析。二是軸向間隙不足,導致轉子在線膨脹時與軸承端面接觸損壞。我們知道任何物質的分子都在做不規則的熱運動,所以分子有速率和動能。微觀解釋氣體的壓力是大量分子對容器壁的碰撞,溫度是大量分子熱運動平均動能的度量。溫度越高,分子的平均熱運動動越大,分子的速率越大。眾所周知,速率越大,碰撞越強,即氣體的壓力越大。當風扇產生壓力時,相反的氣體會產生溫度。溫度導致轉子伸展。如果間隙不夠,轉子會與外殼摩擦。

軸向間隙過小,導致端蓋和葉輪端面損壞

同時,摩擦產生熱量,通過熱傳導增加軸承溫度,損壞軸承和密封圈。

2)降低風機效率

軸向間隙過大會導致風扇效率降低。羅茨鼓風機是一種體積風機,其風壓與系統有關,但與其他不大。換句話說,它與出口管道的特點有關。流量與風扇速度有很大關系。但如果軸向間隙調整稍大,葉輪端面和軸承座端面會形成氣體通道。氣體通道會使變壓氣體通過它返回風扇的吸入口,使風扇不斷忙于定量,降低風扇的風量和效率。

3)風機振動

當間隙過小時,葉輪端面與軸承座端面摩擦。由于聲音位置之間的摩擦,機組會產生強烈的振動。振動過大容易造成聲音部分的摩擦,然后造成毀滅性的后果。摩擦發生在轉軸的密封圈上,會導致轉子的熱彎曲,進一步增加振動,形成惡性,導致轉子的彎曲。振動和軸彎曲會導致軸承損壞、齒輪損壞、葉輪損壞,甚至整個羅茨鼓風機報廢。

2,調節技巧

2.1定位原理

軸向間隙定位主要由軸承定位決定。ROBOX羅茨鼓風機軸承定位方式為固定端-自由端。羅茨鼓風機尾部為固定端,前端為自由端。通過固定端,轉子可以在熱態的前提下自由膨脹到自由端。

2.2計算空隙

計算熱態下轉子的線膨脹:

C=1.2ΔTL/100

C熱膨脹伸長量(mm);

ΔT軸運行時溫度與環境溫度之差;L軸的長度。

計算C值時,C軸的線膨脹量為軸

2.3空調技巧

羅茨鼓風機軸向間隙調整主要以計算數據為參考,采用尾部定位軸承調整整個間隙。

1)測量外殼兩端之間的距離X;

2)測量轉子兩個端面之間的距離Y;

4)軸承內圈與軸肩接觸,軸承外圈與軸承座外定位環之間有間隙S。外端蓋用螺栓緊固時,軸承將整個轉子推向前端,&2值逐漸變大。因此,在間隙S處添加墊片,使其成為可能。&1,&2值符合要求的間隙。

5)在日常工作中,墊片厚度可以用兩種方法來決定。一種是測量方法,主要采用深千分尺測量S值,然后測量S值S-&2=K。K這是墊片的厚度。另一種方法是加試法,加試法是假軸套,軸套的直徑比定位軸承外圈小1mm,內徑比軸大1mm。厚度為標準軸承厚度。每次試著在墊片上加墊片,然后按標準擰緊軸套,用塞尺測量&2值,直到&2值達到標準值。

6)&1與&2之間的關系是2:1的關系。也就是說,當它被用作時。&1為0.30mm時,&2值為0.15mm。目的是增加轉子自由端的膨脹間隙。

羅茨鼓風機軸向間隙定位是羅茨鼓風機安裝過程中維護的重點。其安裝質量與設備的平穩運行有關。由于軸向間隙調整不準確,羅茨鼓風機的損壞層出不窮。因此,掌握羅茨鼓風機軸向間隙調整的技巧尤為重要。在旋轉機械設備的維護中,所有的參考標準都應該以數據為基礎,任何以人為經驗判斷的錯誤方法都應該放棄。